| Model Item |

Specification and advantage |

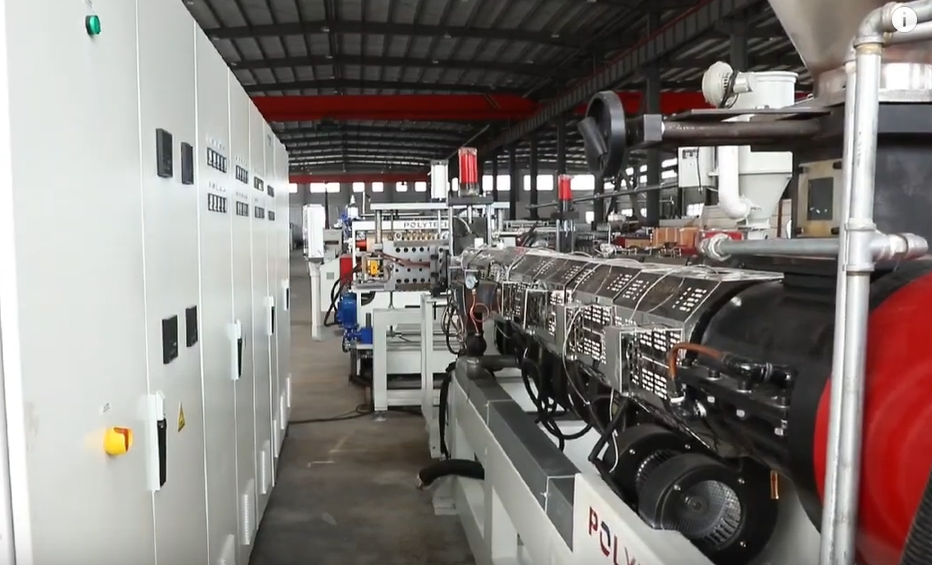

| Extrudeuse Monovis 20/30

Extrudeuse Monovis 45/30 (pour

revêtement UV) |

Débit maximum : 400 kg/h

Puissance du moteur : Moteur DC 132 kW (Siemens)

Contrôle de vitesse : Onduleur ABB

Matériau : 38CrMoAlA

Traitement de surface : Nitruré et poli

Vitesse de rotation : 20–90 tr/min

Avantage : Haut débit et capacités de traitement efficaces.

Débit maximum : 50 kg/h

Puissance du moteur : Moteur AC 15 kW (Siemens)

Contrôle de vitesse : Onduleur ABB

Matériau : 38CrMoAlA

Traitement de surface : Nitruré et poli

Vitesse de rotation : 20–90 tr/min

Avantage : Conçue spécifiquement pour les applications de revêtement UV. |

| Pompe de pression de fusion |

Matériau de la plaque filtrante : 38CrMoAl

Diamètre de la plaque filtrante : 150 mm

Type de changement : Cylindre hydraulique

Puissance de la station hydraulique : 2,2 kW

Station hydraulique : Deux stations

Avantage : Contrôle de pression efficace pour un écoulement de matière fondu homogène. |

| Filière d’extrusion à fente (T Die) |

Largeur du moule : 800 à 2100 mm

Épaisseur maximale : 4 à 10 mm

Avantage : Filière polyvalente pour différentes épaisseurs de plaques. |

| Plateforme de calibrage de moule de formage |

Structure : Soudée, hauteur réglable

Moules de formage : Polis, chromés et dotés des dernières améliorations de conception

Avantage : Précision accrue et facilité d’utilisation. |

| Machine d’extraction (5 à 6 groupes) |

Rouleaux d’extraction : 6 paires, Φ250*2300 mm

Contrôle : Pneumatique

Moteur d’entraînement : 7,5 kW, avec onduleur ABB

Vitesse d’extraction : 0–10 m/min

Avantage : Fonctionnement fiable avec vitesse réglable. |

| Four |

Spécifications : 2200 x 5000 mm

Avantage : Chauffage efficace pour un traitement optimal. |

| Dispositif de film de stratification |

Stations : Deux

Avantage : Permet une application efficace du film. |

| Machine d’extraction à deux groupes |

Vitesse d’extraction : 0–10 m/min

Avantage : Manipulation flexible et efficace des produits. |

| Coupeuse |

Support : Deux rouleaux réglables avant, quatre derrière la lame

Longueur de coupe : 2100 mm

Contrôle : Moteur AC piloté par un onduleur ABB

Avantage : Processus de coupe précis et contrôlé en température. |