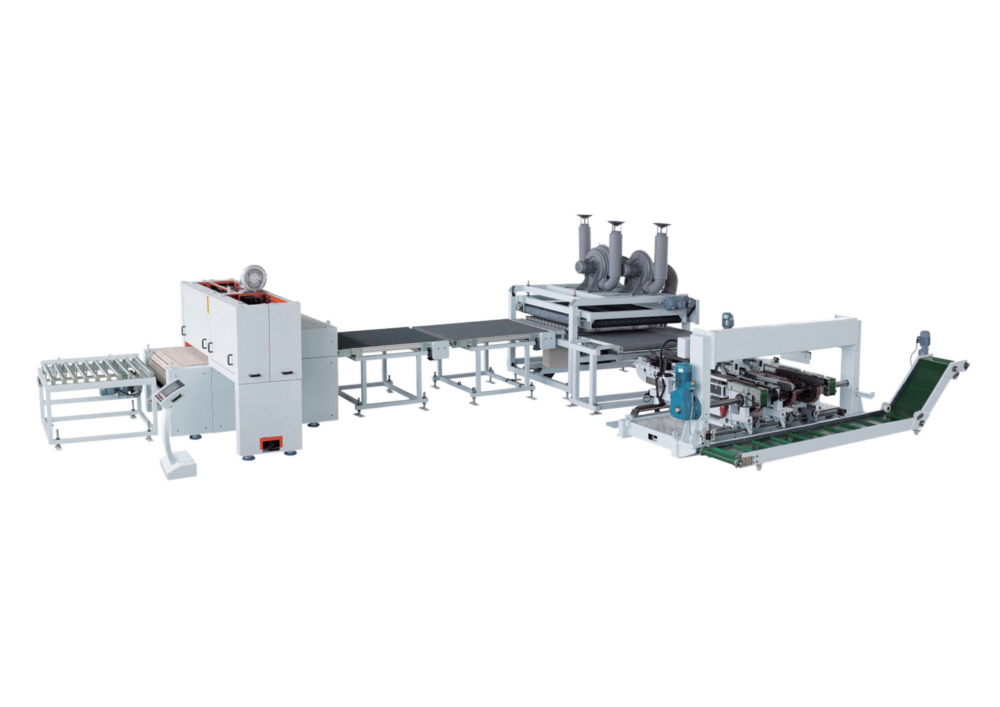

La machine pour profilés en WPC est un système de fabrication avancé qui produit des profilés en composite bois-plastique (WPC) par extrusion d’un mélange de fibres de bois et de matériaux thermoplastiques. Cette machine utilise des contrôles précis de température et de pression pour créer des profilés en WPC de différentes formes et tailles, offrant ainsi des produits durables et résistants à l’humidité, adaptés à des applications dans la construction, l’ameublement et les éléments décoratifs. Le processus écologique utilise des matériaux recyclés, en faisant un choix durable pour la fabrication moderne.

Caractéristiques et Applications de la Machine pour Profilés en WPC

La machine pour profilés en WPC possède plusieurs attributs clés qui améliorent à la fois ses performances et sa facilité d’utilisation. Elle garantit des dimensions précises et des profilés uniformes grâce à une extrême précision, tandis que des températures régulées optimisent le processus d’extrusion. Son design flexible permet de produire une variété de formes de profilés, créant des produits robustes, résistants à l’humidité et aux parasites. De plus, la machine favorise une fabrication écologique en utilisant des matériaux recyclés. Avec des commandes intuitives pour une utilisation facile et de faibles besoins en maintenance, elle assure une fonctionnalité fiable et efficace sur le long terme.

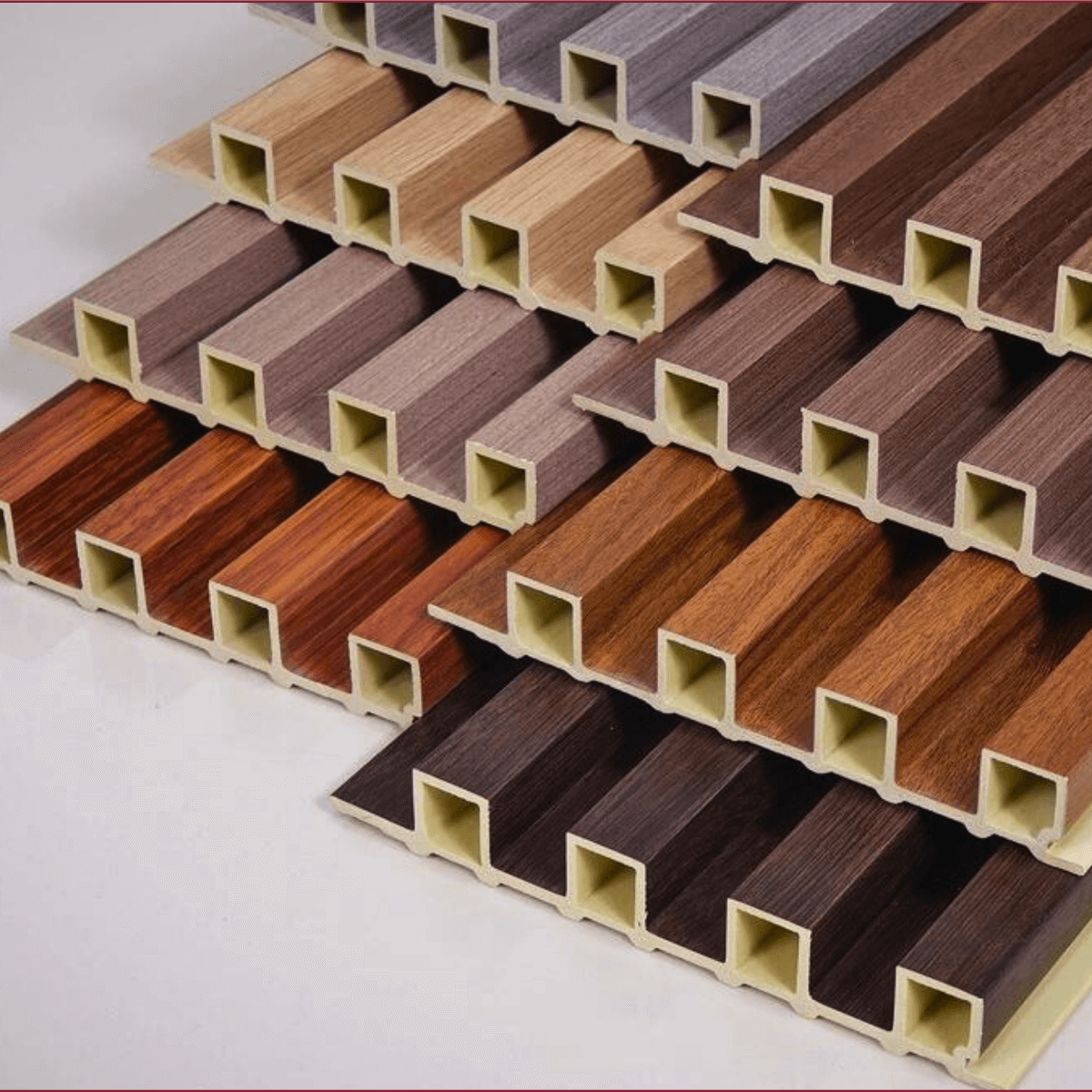

Principalement, cette machine est utilisée pour fabriquer des cadres de porte, des baguettes de porte, des planchers, des panneaux muraux et d’autres éléments décoratifs intérieurs, ainsi que des articles extérieurs tels que des pavillons, des chaises de jardin et des pots de fleurs, démontrant ainsi sa polyvalence dans de multiples applications.

Processus d’Extrusion de Composites Bois-Plastique (WPC)

Le processus d’extrusion WPC mélange des fibres de bois avec des polymères thermoplastiques, façonnant le mélange à travers une extrudeuse pour créer des produits durables et résistants aux intempéries, comme des planchers. Après refroidissement et découpe, le résultat est un matériau durable et nécessitant peu d’entretien, combinant l’apparence du bois avec la durabilité du plastique.

Pourquoi choisir une Machine d’Extrusion de Profilés WPC ?

Une machine d’extrusion WPC produit des profilés durables et écologiques avec des designs personnalisables, réduisant les déchets de matériaux et les coûts d’entretien. C’est une solution efficace pour répondre à la demande croissante de matériaux de construction respectueux de l’environnement.

Comment Optimiser l’Extrusion WPC pour Vos Besoins

Pour optimiser l’extrusion WPC, concentrez-vous sur le bon mélange de matériaux, ajustez finement les paramètres de l’extrudeuse et utilisez des moules personnalisés pour une efficacité et une précision accrues. Contrôlez l’humidité, mettez en place un refroidissement approprié et entretenez l’équipement pour garantir une qualité constante et réduire les défauts.

Composants des Machines à Profilés WPC :

Les machines à profilés WPC sont composées d’un système d’alimentation (pour l’introduction des matériaux), d’une extrudeuse (pour fondre et mélanger), d’une filière (pour façonner le profilé), d’un système de refroidissement (pour solidifier), d’un système de traction (pour le contrôle des dimensions), d’un système de coupe (pour l’ajustement de la longueur) et d’un panneau de contrôle (pour gérer les réglages). Ces composants assurent une production efficace de profilés WPC de haute qualité.

Avantages de la Technologie d’Extrusion de Profilés WPC :

La technologie d’extrusion de profilés WPC offre une durabilité grâce à l’utilisation de matériaux recyclés, une résistance aux intempéries pour des produits durables, une personnalisation pour divers designs, un entretien réduit par rapport au bois, et une efficacité avec une production rapide et un minimum de déchets.

Conseils d’Entretien pour les Machines WPC :

Pour entretenir les machines à WPC, nettoyez régulièrement l’extrudeuse et la filière, lubrifiez les pièces mobiles et surveillez la température et la pression. Inspectez les composants tels que les courroies et les moteurs, assurez un contrôle adéquat de l’humidité et suivez le programme de maintenance préventive du fabricant pour réduire les temps d’arrêt et garantir un fonctionnement fluide.