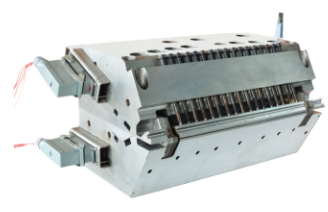

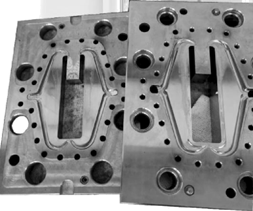

Outillage de profilés en mousse

Explorez l’outillage de profilés en mousse pour la création de profilés légers, isolants et absorbant les sons. Des solutions de précision pour l’industrie automobile

Category -> Outillages et moules d'extrusion